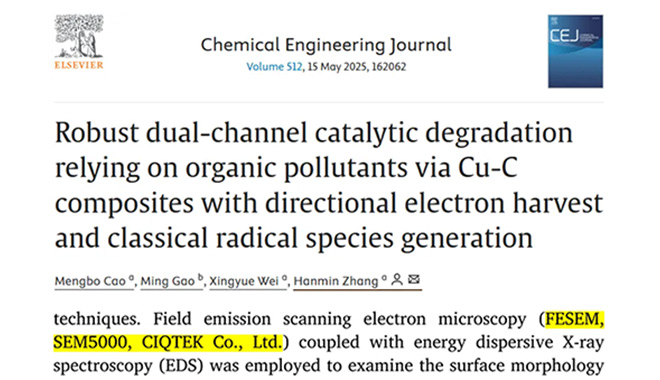

- 전계방출형 주사전자현미경(Field Emission Scanning Electron Microscope) 제조업체 글로벌 공급업체

- SEM EDX, EDS, EBSD, BSE, CL, STEM 검출기

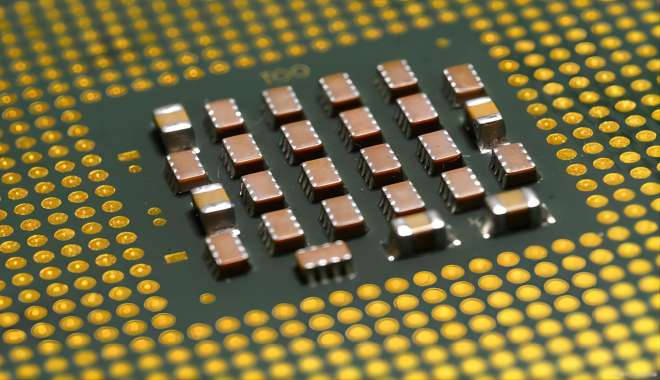

- 스캐닝 NV 자력계 양자 다이아몬드 원자현미경 QDAFM 애플리케이션

- ciqtek 스캐닝 NV 센터 현미경 제조업체

- 스캐닝 NV 자기측정 글로벌 공급업체

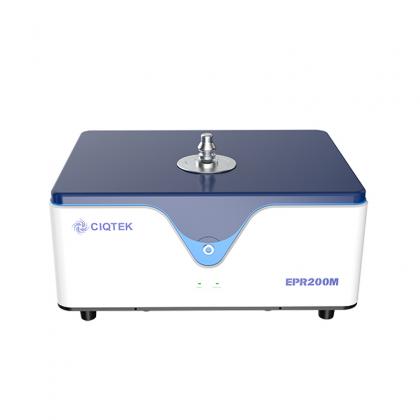

- X-밴드 펄스 전자 상자성 공명 분광학 글로벌 공급업체

- 전자 상자성 공명 분광법 최저 가격

- 저온 유지 장치를 갖춘 X 밴드 EPR 분광학

- W-대역 전자 상자성 공명 분광법 최저 가격

- W-밴드 전자 스핀 공명 분광학 최적 가격