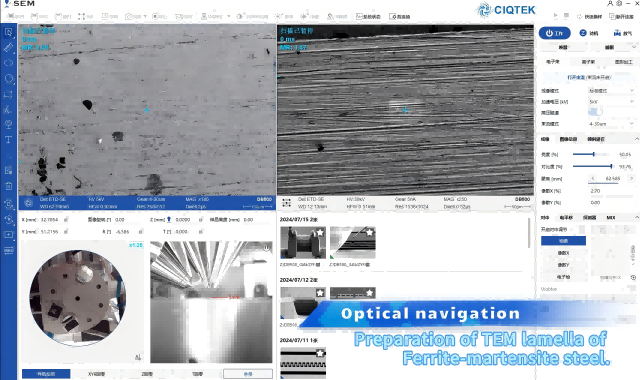

- ьаДъ│Ды░йь╢ЬэШХ ьг╝ьВмьаДьЮРэШДып╕ъ▓╜(Field Emission Scanning Electron Microscope) ьаЬьб░ьЧЕь▓┤ ъ╕АыбЬы▓М ъ│╡ъ╕ЙьЧЕь▓┤

- SEM EDX, EDS, EBSD, BSE, CL, STEM ъ▓Аь╢Ьъ╕░

- ьКдь║РыЛЭ NV ьЮРыаеъ│Д ьЦСьЮР ыЛдьЭ┤ьХДыкмыУЬ ьЫРьЮРэШДып╕ъ▓╜ QDAFM ьХаэФМыжмь╝АьЭ┤ьЕШ

- ciqtek ьКдь║РыЛЭ NV ьД╝эД░ эШДып╕ъ▓╜ ьаЬьб░ьЧЕь▓┤

- ьКдь║РыЛЭ NV ьЮРъ╕░ь╕бьаХ ъ╕АыбЬы▓М ъ│╡ъ╕ЙьЧЕь▓┤

- X-ы░┤ыУЬ эОДьКд ьаДьЮР ьГБьЮРьД▒ ъ│╡ыкЕ ы╢Дъ┤СэХЩ ъ╕АыбЬы▓М ъ│╡ъ╕ЙьЧЕь▓┤

- ьаДьЮР ьГБьЮРьД▒ ъ│╡ыкЕ ы╢Дъ┤Сы▓Х ь╡ЬьаА ъ░Аъ▓й

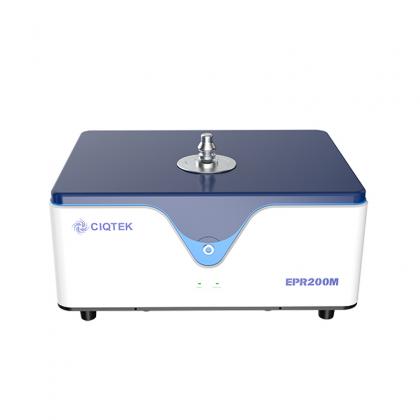

- ьаАьШи ьЬаьзА ьЮеь╣Шые╝ ъ░Ць╢Ш X ы░┤ыУЬ EPR ы╢Дъ┤СэХЩ

- W-ыМАьЧн ьаДьЮР ьГБьЮРьД▒ ъ│╡ыкЕ ы╢Дъ┤Сы▓Х ь╡ЬьаА ъ░Аъ▓й

- W-ы░┤ыУЬ ьаДьЮР ьКдэХА ъ│╡ыкЕ ы╢Дъ┤СэХЩ ь╡ЬьаБ ъ░Аъ▓й